2021-06-27 14:52

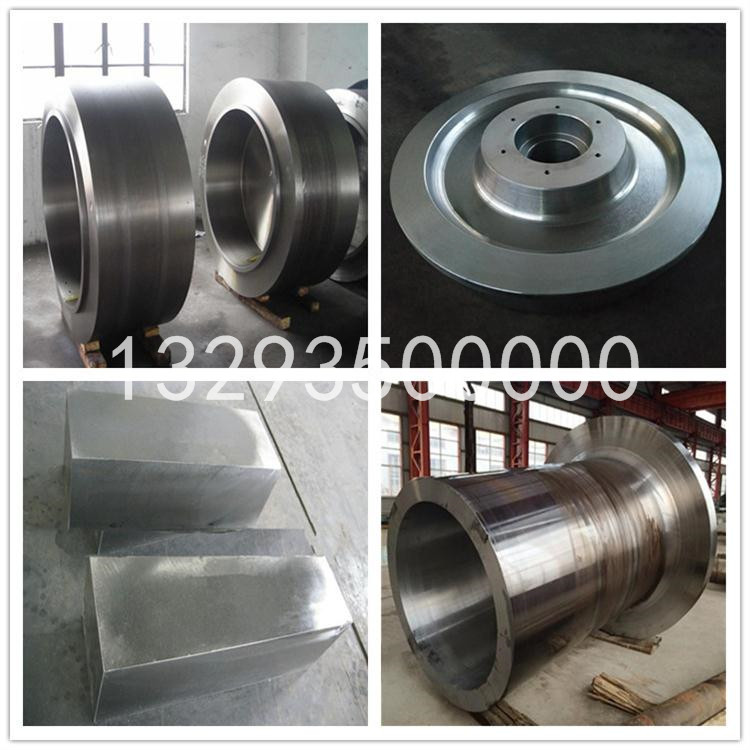

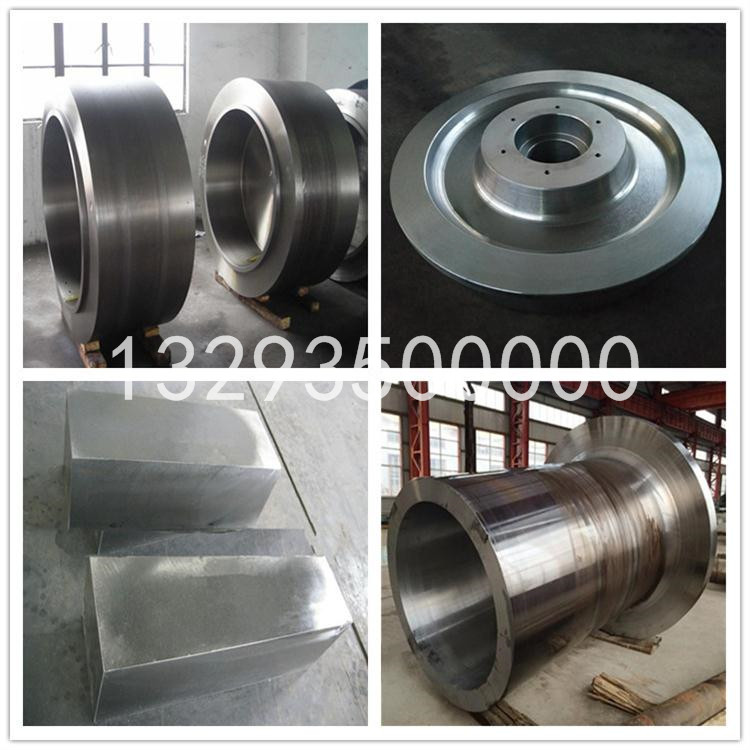

2013年8月中海油深圳分公司对番禺4-2A、5-1A平台一批高压管汇及软管进行更换,这个项目由某司承接,包括陆地预制及海上安装。此次高压管汇更换管道使用的材料为35CrMo, 管道为DN50、DN100,壁厚为XXS,购买时要求参照标准为 GB 8163—2008《输送流体用无缝钢管》。购买的DN100无缝钢管存在很强的磁性,在进行组对时,出现磁偏吹现象,并且焊丝被吸附在钢管的一侧,很难拔不来,再次靠近焊丝又被吸住,无法进行组对焊接。

然而平台十年特检时间将至,工期必须保证,退换货延误工期,将会给某公司带来较大的负面影响。经研究后,公司决定尝试对管道进行消磁处理。

1.钢管带磁的原因分析

1.钢管带磁的原因分析

35CrMo无缝钢管在金属熔炼、采用电磁起重机进行装卸、钢管在强磁场中放置时间较长、磁化法无损检测等过程均会出现带磁性的情况。在管线制作过程中,采用磁座切割机下料、磁性夹具加持等均会出现带磁的情况。本次钢管为新制作的钢管,带剩磁最大的原因是磁化法无损检测后管道剩磁较大,未消磁。

2.消磁方法分析比较

(1) 加热方法可以较彻底的消除管道里的剩磁,但是存在以下缺点:①带磁性的材料在加热到“居里点”以上,才会由铁磁体转变为顺磁体,管道中剩磁消失。但当材料温度低于“居 里点”时,材料又由顺磁体转变成铁磁体,管道中剩磁恢复,依然无法进行焊接。②公司所用35CrMo材料的焊接工艺评定是在对焊口稍稍加热后进行的,在“居里点”以上的焊接缺少焊接依据,不能保证焊缝的力学性能,需要重新进行工艺评定。③查找相关资料,只查到纯铁的“居里点”温度为770℃,但35CrMo的“居里点”温度并未査到,无法确定加热的温度。④ 热处理需要消耗大量的能源且用 时较长,不经济。

振动法当管道直径较小和剩磁强度较小时,通过人工敲击的方法可以实现管道的消磁。但此次管道为DNI00的管道并且带有较强的磁性,通过人工的方法难以消除剩磁,只有通过高频振动的方法将管道内有序的磁畴排列重新无序排列来实现消除管道中剩磁的目的。高频振动需要专用设备,且租赁较困难。

(2) 消磁/退磁机一般钢管制造厂对钢管采用消磁/退磁机消磁,效果较明显。但需要配备专用设备。

(3) 线圈感应消磁法利用线圈中产生的反向磁场消除管道中剩磁,但需要判断管道中剩磁的磁极。要想将磁性大小降至最小,还需要对管道中剩磁进行测量。测量磁性大小需要专用工具,公司没有此类设备,如果采取加反向磁场的方法消除管道中剩磁,只能大致判断管道剩磁的极性和强弱,根据经验进行调整磁铁位置或者线圈多少及电流强 弱来消除管道中剩磁,难以进行量化。

基于以上分析,并从现有设备及经济性多方面考虑,决定采用加反向磁场的方法消除管道中的剩磁。

具体方法如下:将焊机的焊线以200mm的间距均勻的缠绕在钢管上,地线用地线夹均匀放置于要焊接的两段钢管两侧,形成一个通电回路方案确定后,由公司经验丰富的焊工进行试焊。在***次焊接时,发现坡口处的磁性虽然有所减弱,但依然有较大的磁性,

具体方法如下:将焊机的焊线以200mm的间距均勻的缠绕在钢管上,地线用地线夹均匀放置于要焊接的两段钢管两侧,形成一个通电回路方案确定后,由公司经验丰富的焊工进行试焊。在***次焊接时,发现坡口处的磁性虽然有所减弱,但依然有较大的磁性,

致使起弧困难,磁偏吹、吸焊丝的情况仍然存在。通过分析,主要是因为线圈产生的磁感应强度较小,不能将管道中的剩磁消减至满足焊接要求的范围。

主分析原因,要有以下几点:①焊接电流相对较低。②焊线间距太大,在管道上缠绕的圈数较少。③在焊接前需要对管道预热,为防止损坏焊线,管道上较长一段未缠绕线圈。④两节管道中的剩磁强度大小不同,缠绕相同的圈数对消磁的效果有一定程度的影响。

经上述分析后,对方案做以下调整:①按照焊接工艺,在满足焊接要求的情况下尽可能的调大焊机电流。②减小焊线缠绕在钢管上的间距,将焊线尽可能多的缠绕在管道上。③根据管道中剩磁的强弱适当的增加或减少线 缆缠绕的圈数。

通过调整,最终将管道中剩磁降至满足焊接的范围之内。在打底焊完成后,焊缝处磁偏吹已消失,管道可进行正常焊接。使用直流线圈产生反向磁场的方法,经过实践产生了较好的效果,使得该项目能够顺利进行,也为带强磁场管道的焊接积累了经验。

然而平台十年特检时间将至,工期必须保证,退换货延误工期,将会给某公司带来较大的负面影响。经研究后,公司决定尝试对管道进行消磁处理。

35CrMo无缝钢管在金属熔炼、采用电磁起重机进行装卸、钢管在强磁场中放置时间较长、磁化法无损检测等过程均会出现带磁性的情况。在管线制作过程中,采用磁座切割机下料、磁性夹具加持等均会出现带磁的情况。本次钢管为新制作的钢管,带剩磁最大的原因是磁化法无损检测后管道剩磁较大,未消磁。

2.消磁方法分析比较

(1) 加热方法可以较彻底的消除管道里的剩磁,但是存在以下缺点:①带磁性的材料在加热到“居里点”以上,才会由铁磁体转变为顺磁体,管道中剩磁消失。但当材料温度低于“居 里点”时,材料又由顺磁体转变成铁磁体,管道中剩磁恢复,依然无法进行焊接。②公司所用35CrMo材料的焊接工艺评定是在对焊口稍稍加热后进行的,在“居里点”以上的焊接缺少焊接依据,不能保证焊缝的力学性能,需要重新进行工艺评定。③查找相关资料,只查到纯铁的“居里点”温度为770℃,但35CrMo的“居里点”温度并未査到,无法确定加热的温度。④ 热处理需要消耗大量的能源且用 时较长,不经济。

振动法当管道直径较小和剩磁强度较小时,通过人工敲击的方法可以实现管道的消磁。但此次管道为DNI00的管道并且带有较强的磁性,通过人工的方法难以消除剩磁,只有通过高频振动的方法将管道内有序的磁畴排列重新无序排列来实现消除管道中剩磁的目的。高频振动需要专用设备,且租赁较困难。

(2) 消磁/退磁机一般钢管制造厂对钢管采用消磁/退磁机消磁,效果较明显。但需要配备专用设备。

(3) 线圈感应消磁法利用线圈中产生的反向磁场消除管道中剩磁,但需要判断管道中剩磁的磁极。要想将磁性大小降至最小,还需要对管道中剩磁进行测量。测量磁性大小需要专用工具,公司没有此类设备,如果采取加反向磁场的方法消除管道中剩磁,只能大致判断管道剩磁的极性和强弱,根据经验进行调整磁铁位置或者线圈多少及电流强 弱来消除管道中剩磁,难以进行量化。

基于以上分析,并从现有设备及经济性多方面考虑,决定采用加反向磁场的方法消除管道中的剩磁。

致使起弧困难,磁偏吹、吸焊丝的情况仍然存在。通过分析,主要是因为线圈产生的磁感应强度较小,不能将管道中的剩磁消减至满足焊接要求的范围。

主分析原因,要有以下几点:①焊接电流相对较低。②焊线间距太大,在管道上缠绕的圈数较少。③在焊接前需要对管道预热,为防止损坏焊线,管道上较长一段未缠绕线圈。④两节管道中的剩磁强度大小不同,缠绕相同的圈数对消磁的效果有一定程度的影响。

经上述分析后,对方案做以下调整:①按照焊接工艺,在满足焊接要求的情况下尽可能的调大焊机电流。②减小焊线缠绕在钢管上的间距,将焊线尽可能多的缠绕在管道上。③根据管道中剩磁的强弱适当的增加或减少线 缆缠绕的圈数。

通过调整,最终将管道中剩磁降至满足焊接的范围之内。在打底焊完成后,焊缝处磁偏吹已消失,管道可进行正常焊接。使用直流线圈产生反向磁场的方法,经过实践产生了较好的效果,使得该项目能够顺利进行,也为带强磁场管道的焊接积累了经验。