2025-06-22 17:16

大型异形升高法兰锻件的多向模锻成形仿真与实验验证是一个涉及材料科学、塑性成形工艺、数值模拟与实验分析的综合性课题。以下是该领域的关键技术要点和研究框架:

1. 研究背景与意义

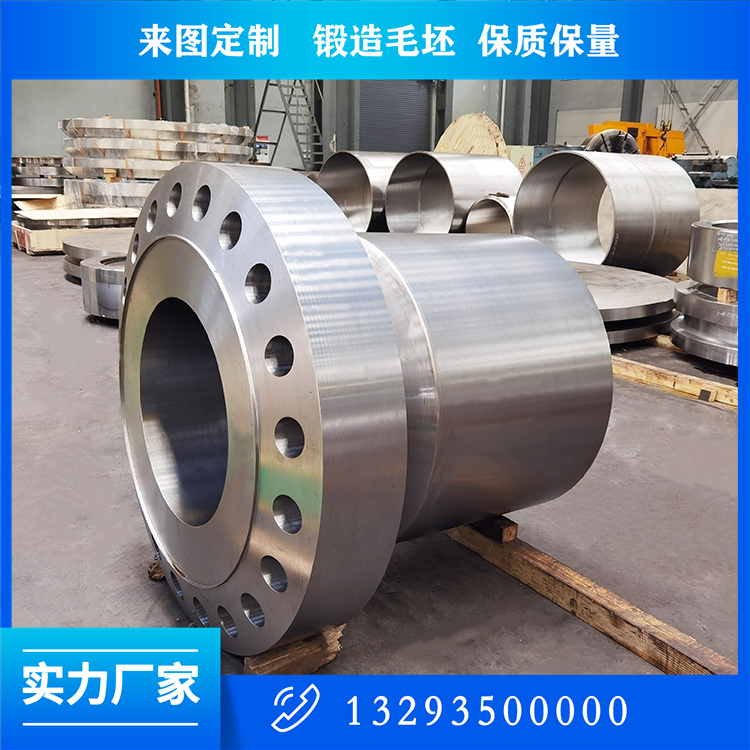

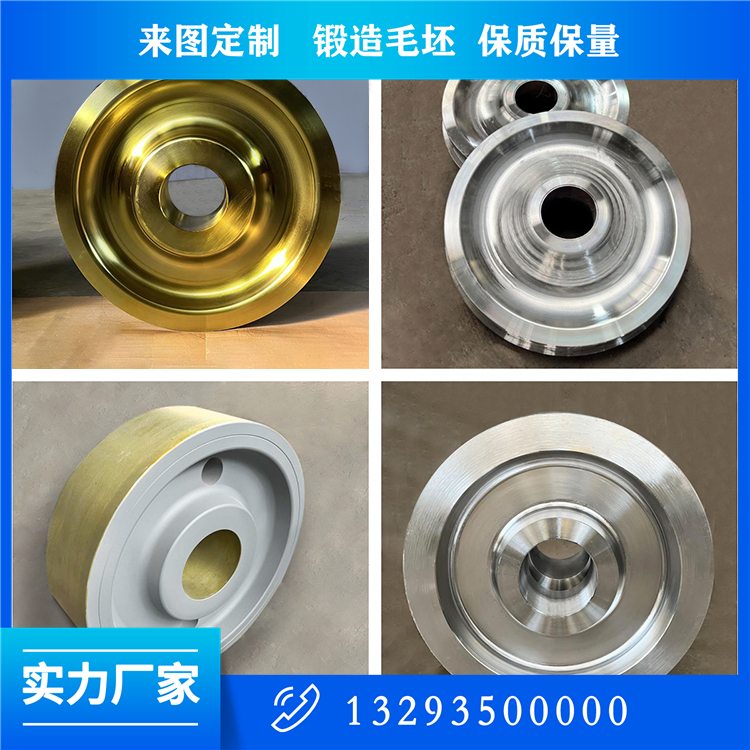

应用场景:大型异形升高法兰用于核电、化工、航空航天等高端装备,需承受高压/高温工况,对组织均匀性、机械性能要求极高。

工艺优势:多向模锻(Multi-directional Forging)通过多向施压可改善材料流动性,减少传统锻造的缺陷(如折叠、充不满),提高材料利用率。

2. 关键技术环节

2.1 多向模锻工艺设计

模具结构:需设计分模面、冲头运动轨迹(垂直/水平方向协同)、预成形毛坯形状。

工艺参数:温度(热锻通常900–1200℃)、应变速率、各向加载顺序与力值(可能需数千吨压力)。

材料模型:高温下本构方程(如Arrhenius型)、再结晶动力学模型。

2.2 有限元仿真(FEM)

软件工具:常用DEFORM-3D、QForm或Forge,需耦合热力-微观组织多物理场。

仿真难点:

大变形接触算法:处理模具与工件的动态接触摩擦(剪切摩擦模型)。

网格重划:自适应网格技术避免畸变。

各向异性:考虑材料轧制方向导致的力学性能差异。

2.3 实验验证

设备选择:多向模锻液压机(如三向压力机),配备加热系统。

测试内容:

成形质量:几何尺寸检测(3D扫描对比CAD模型)、超声波探伤。

性能测试:拉伸、冲击试验,金相分析(动态再结晶晶粒度)。

3. 典型研究流程

参数标定:通过热压缩试验(Gleeble试验机)获取材料真实应力-应变数据。

仿真优化:DOE(实验设计)分析关键参数(如温度、摩擦系数)对成形力的敏感性。

试制与对比:仿真预测的缺陷位置(如应力集中区)与实验剖切结果对照。

组织性能关联:通过元胞自动机(CA)模型模拟动态再结晶,验证晶粒细化效果。

4. 常见问题与解决方案

问题1:法兰凸台充填不足

→ 优化预锻坯形状或增加侧向补压。

问题2:残余应力导致变形

→ 仿真中引入冷却相变模型,设计后续热处理工艺。

问题3:仿真与实验力值偏差

→ 校准摩擦系数(如实测模具磨损)或材料模型参数。

5. 前沿方向

数据驱动优化:结合机器学习算法(如神经网络)加速工艺参数寻优。

多尺度建模:耦合宏观成形与微观组织演化(如相场法)。

绿色制造:探索近净成形减少机加工余量。

6. 参考文献建议

经典文献:

《Multi-directional forging of AZ80 magnesium alloy》(Journal of Materials Processing Technology)

《热力耦合条件下大型法兰多向模锻数值模拟》(机械工程学报)

行业标准:

ASTM E112(晶粒度测定)、JB/T 1235-2014(大型锻件技术条件)

通过仿真与实验的闭环验证,可显著降低大型异形法兰锻件的试制成本,并为工艺标准化提供依据。实际研究中需注重材料参数的准确性(尤其高温特性)和边界条件的合理简化。